도움이 필요하시면 언제든지 저희에게 연락해주세요.

세라믹 또는 흑연 도가니와 비교하여 석영 도가니의 핵심 장점은 무엇입니까?

석영 도가니 고순도 이산화규소로 만든 특수 고온 저항 용기로 고온 제련, 결정 성장 및 재료 정화에서 대체할 수 없는 역할을 합니다. 현대 산업의 중요한 기능성 소모품인 석영 도가니는 고유한 물리적, 화학적 특성으로 광전지, 반도체, 광학 유리 및 기타 산업에서 핵심 역할을 합니다.

1. 석영 도가니의 기본 특성

재료 특성

석영 도가니의 핵심 원료는 고순도 이산화규소이다. 순도는 석영 도가니의 품질과 성능을 측정하는 주요 지표이며 고온 환경에서 도가니의 안정성, 화학적 불활성 및 사용 수명에 결정적인 영향을 미칩니다.

유리 제조, 세라믹 소성 및 기타 산업과 같은 일반 산업 분야에서 석영 도가니에 대한 순도 요구 사항은 상대적으로 느슨하지만 일반적으로 99.9% 이상에 도달해야 합니다. 이 순도 수준의 석영 도가니는 특정 고온을 견디고 일반 화학 물질의 침식을 방지하는 등 일반 산업 생산 공정에서 고온 용기에 대한 기본 요구 사항을 충족할 수 있습니다.

이러한 적용 시나리오에서 석영 도가니는 주로 용융 유리 원료, 세라믹 슬러리 및 기타 재료를 담는 데 사용됩니다. 이들의 순도는 상대적으로 낮은 온도와 짧은 가열 시간에서 불순물의 존재로 인해 제품 품질에 심각한 악영향을 미치지 않도록 보장합니다.

그러나 반도체 및 광전지와 같은 고급 기술 분야에서는 석영 도가니에 대한 순도 요구 사항이 거의 까다로운 수준에 도달했습니다. 실리카의 순도 초고순도 석영 도가니 극도로 높아 불순물 함량을ppm(parts permillion) 수준으로 엄격하게 관리해야 합니다. 이는 반도체 및 광전지 산업에서 가공되는 재료가 불순물에 매우 민감하기 때문입니다. 미량의 불순물이라도 결정 결함, 전기적 성능 저하 등 심각한 문제를 야기해 최종 제품의 성능과 수율에 영향을 미칠 수 있습니다.

예를 들어, 단결정 실리콘 성장 중에 석영 도가니는 실리콘 재료의 용기로 사용됩니다. 그 내부의 불순물이 실리콘 결정으로 확산되어 실리콘 결정의 순도와 전기적 특성에 영향을 미쳐 태양전지의 변환 효율과 반도체 소자의 성능에 영향을 미칠 수 있습니다. 따라서 이러한 고급 산업의 요구를 충족하기 위해 초고순도 석영 도가니는 원료 선택, 생산 공정 제어 및 품질 검사 측면에서 엄격하게 제어되어 순도가 매우 높은 표준에 도달하도록 보장합니다.

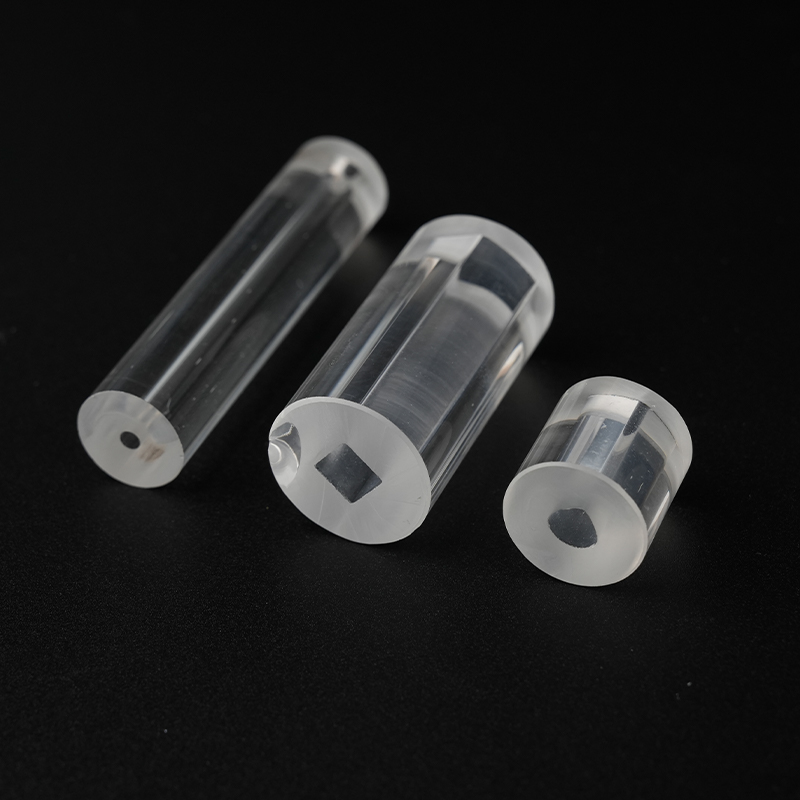

물리적 형태

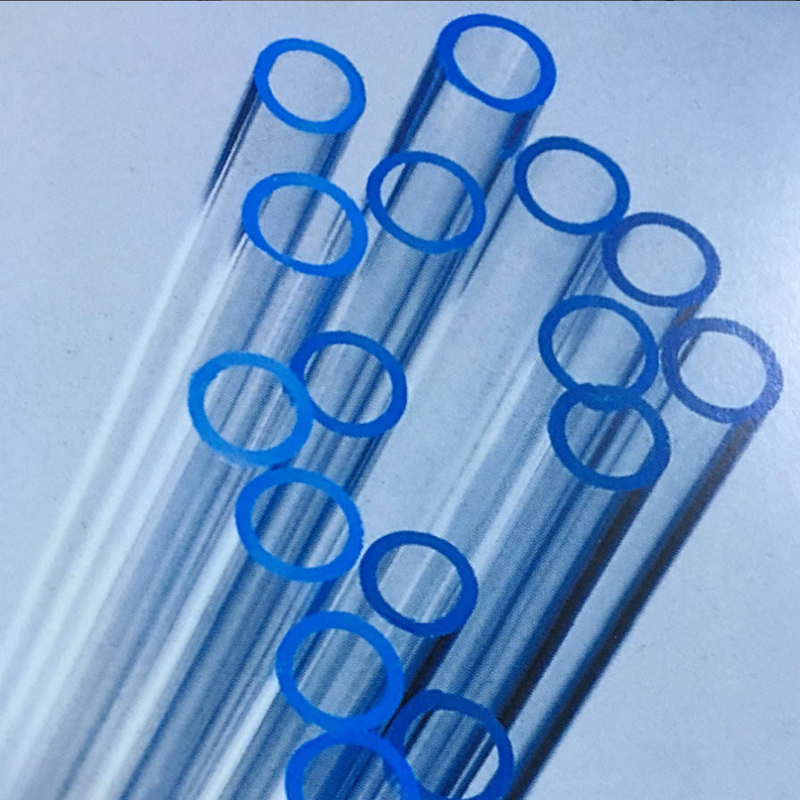

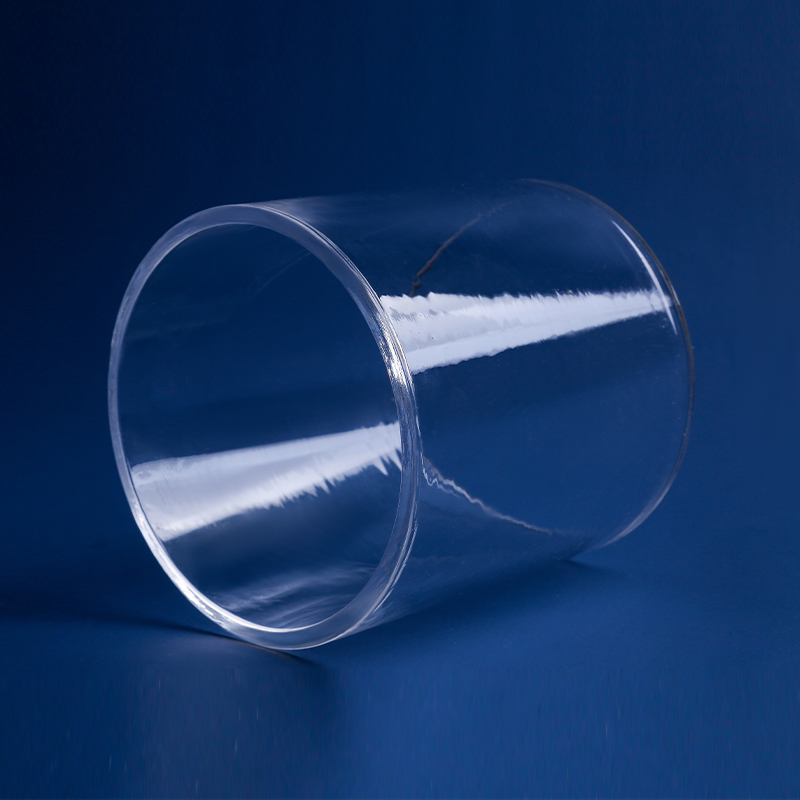

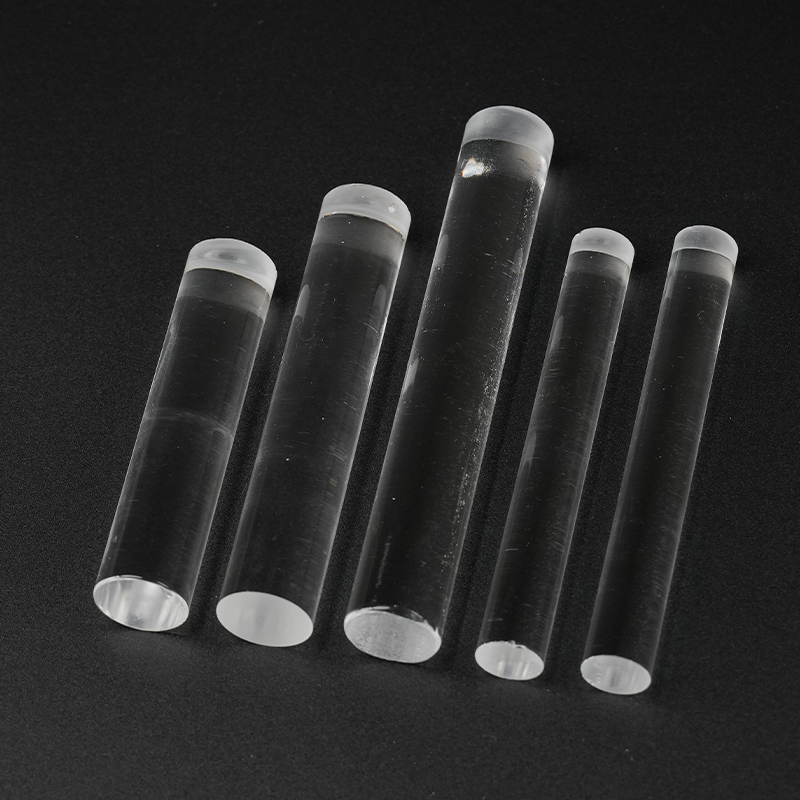

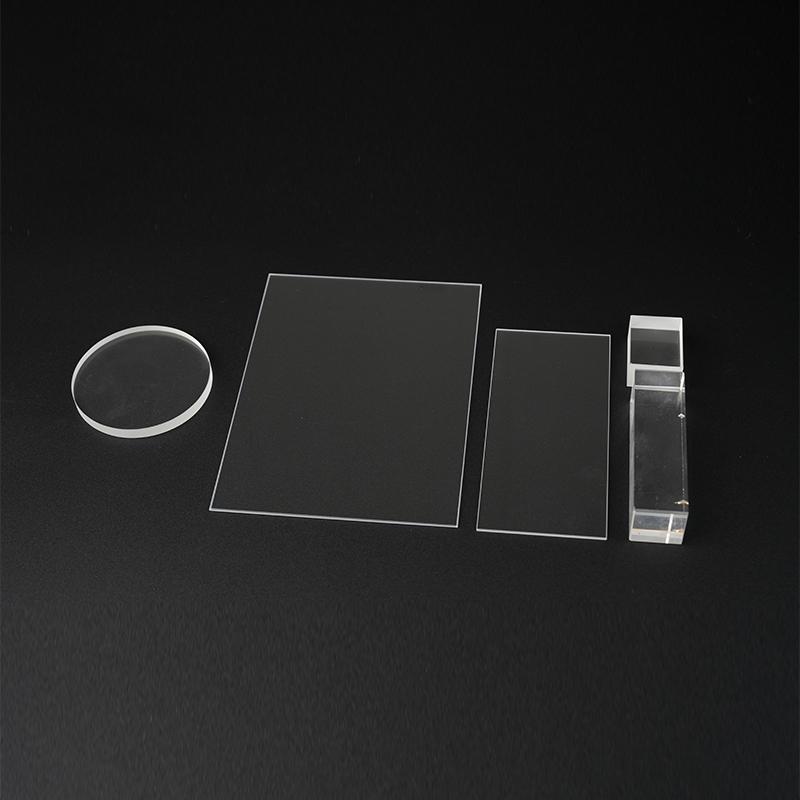

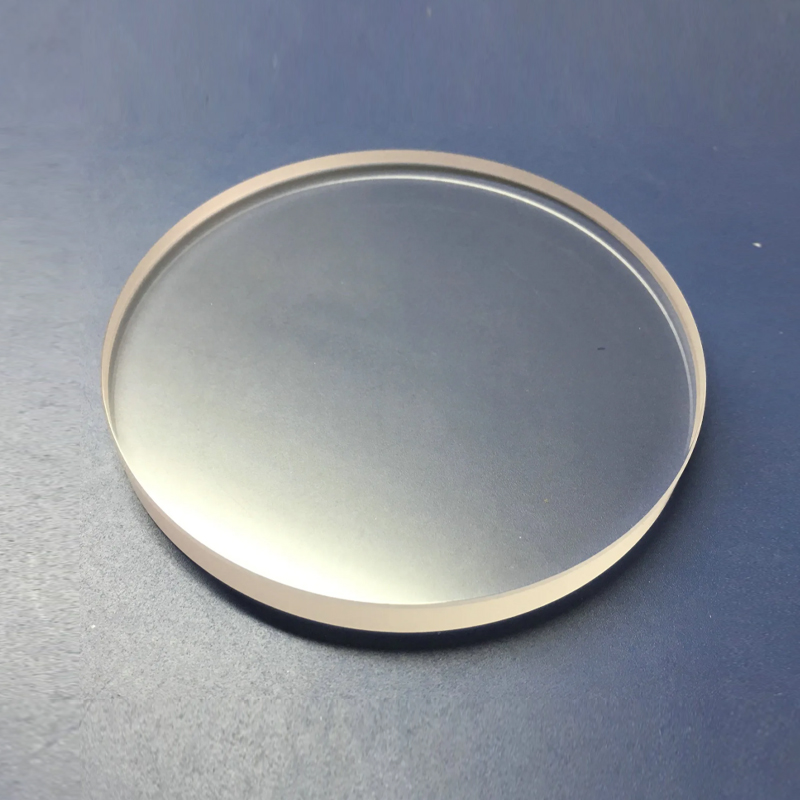

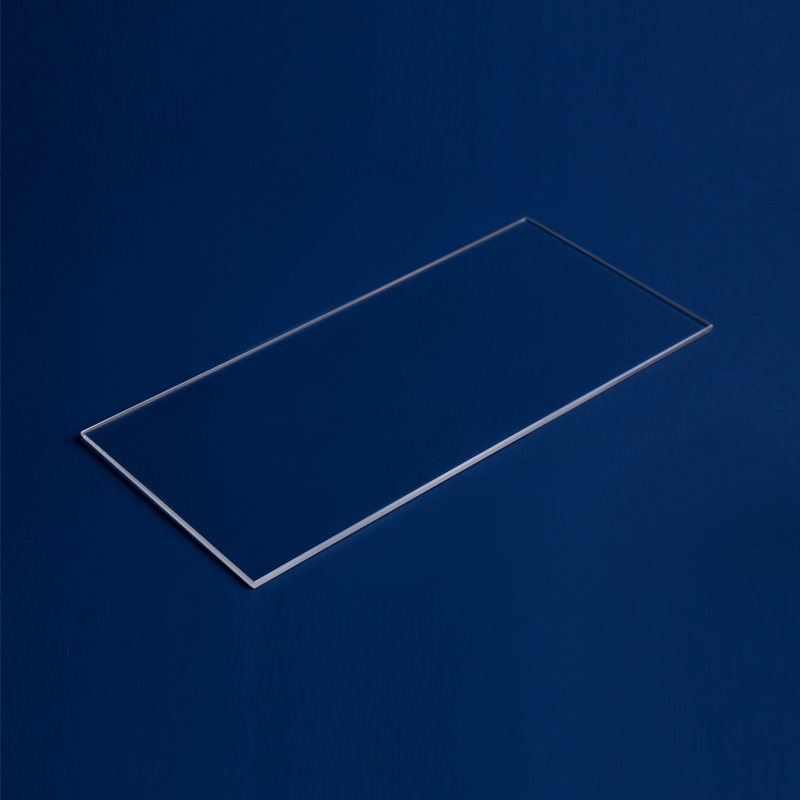

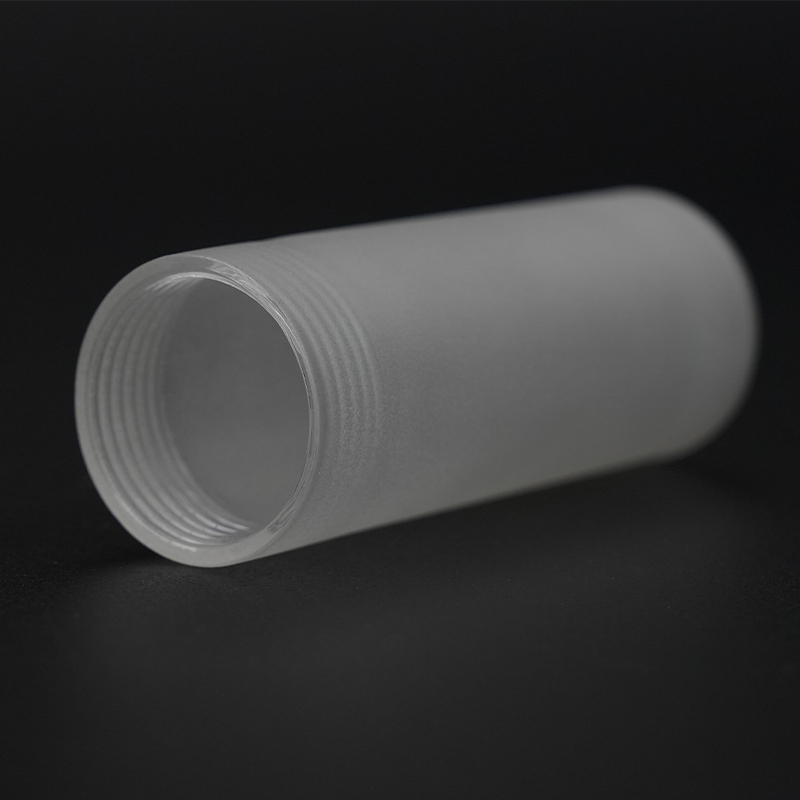

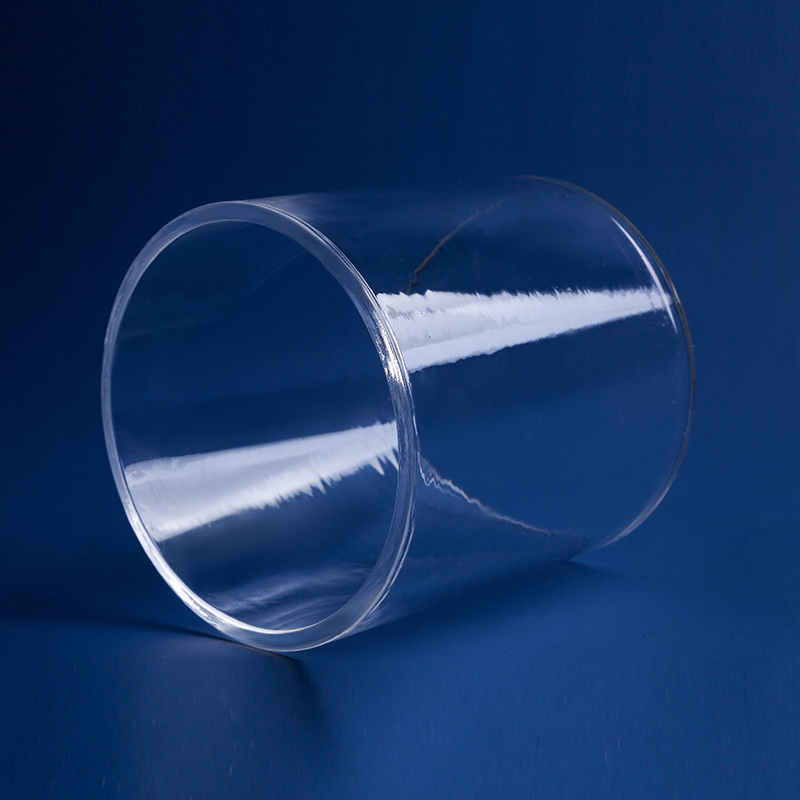

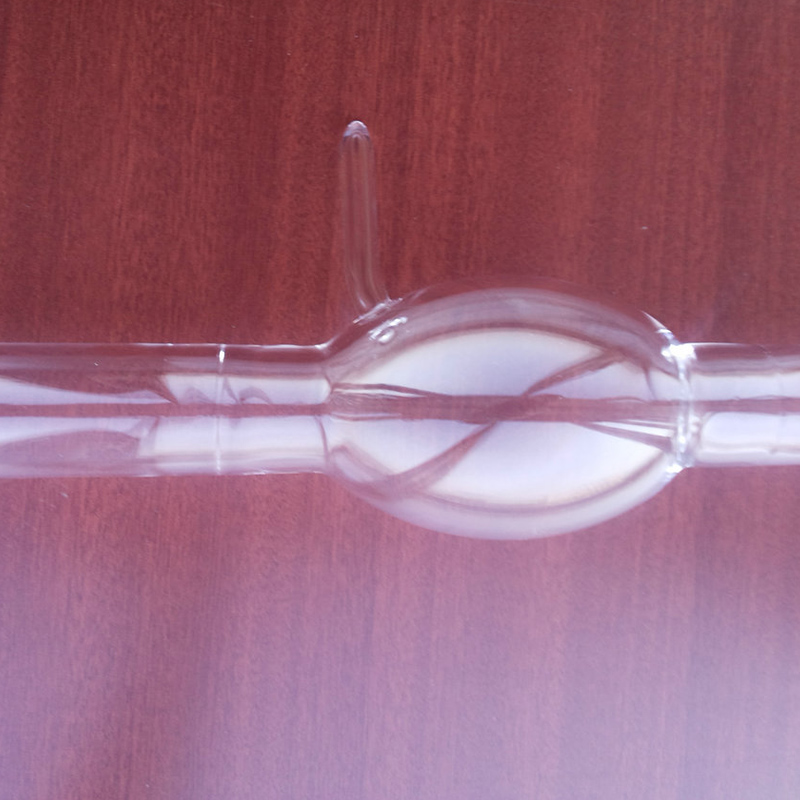

석영 도가니s 외관상 투명하거나 반투명하며, 이러한 독특한 광학 특성은 내부 미세 구조와 밀접한 관련이 있습니다. 고순도 석영 도가니는 일반적으로 내부 불순물이 거의 없고 결정 구조가 비교적 완벽하며, 빛이 내부로 전파될 때 산란과 흡수가 적기 때문에 투명성이 높습니다.

이 고투명 석영 도가니는 외관이 아름다울 뿐만 아니라 용융된 물질의 상태나 반응 과정을 관찰해야 하는 일부 실험 및 생산에서 명확한 시야를 제공할 수 있어 작업자가 실시간으로 모니터링하는 데 편리합니다.

반대로, 석영 도가니에 미량 기포나 기타 불순물이 포함되어 있으면 빛이 전파되는 동안 더 많은 산란 계면을 만나 빛이 산란 및 반사되어 도가니가 반투명하거나 불투명해집니다. 기포의 존재는 도가니의 투명성에 영향을 미칠 뿐만 아니라, 고온에서의 도가니의 강도와 안정성에도 악영향을 미칠 수 있습니다. 예를 들어, 고온 가열 중에 기포가 팽창하거나 터져 도가니 표면에 균열이나 손상이 발생하여 수명과 안전성에 영향을 줄 수 있습니다.

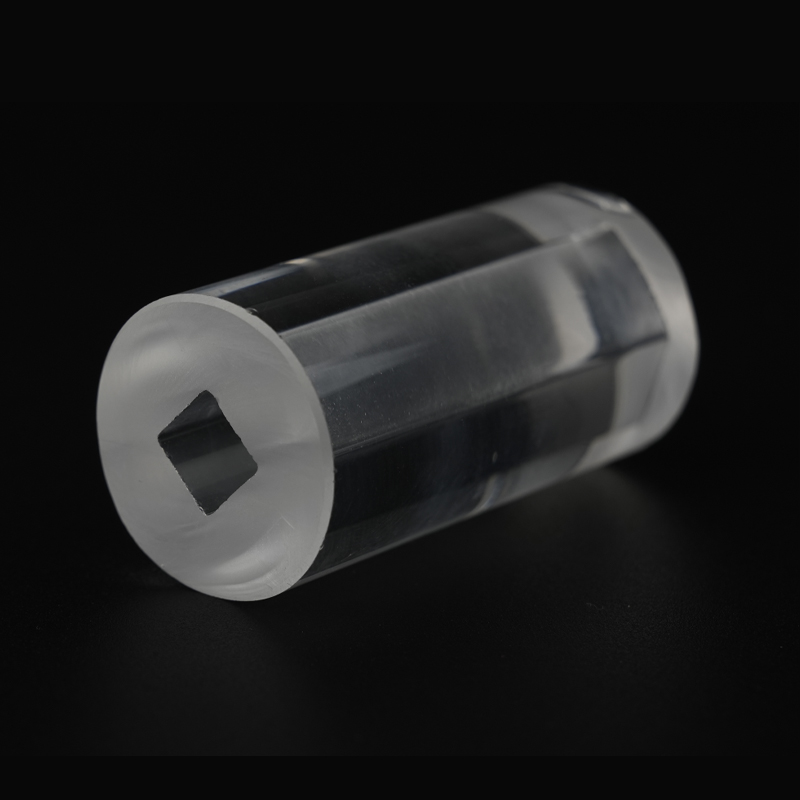

표면 처리

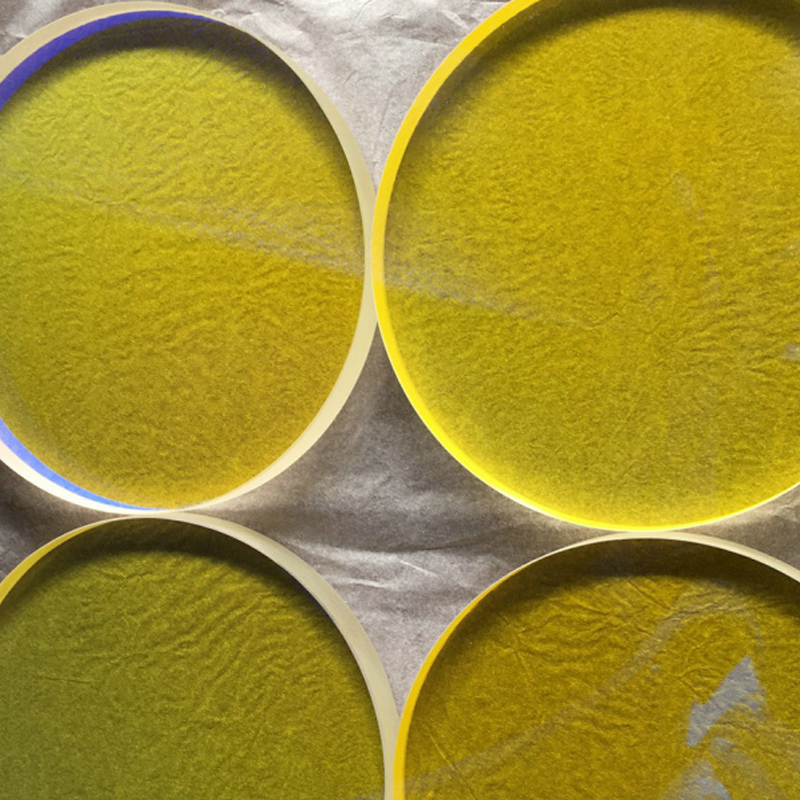

현대의 석영 도가니는 종종 내벽에 특수 코팅을 적용하여 처리됩니다. 가장 일반적인 코팅 재료는 질화규소로, 용융된 재료가 도가니 내벽에 달라붙는 것을 효과적으로 방지하고 도가니의 수명을 어느 정도 연장할 수 있습니다. 코팅의 균일성과 접착력은 도가니의 품질을 나타내는 중요한 지표입니다.

2. 석영 도가니의 성능 장점

우수한 내열성

석영 도가니s 고온 작업 환경에서 탁월한 성능을 발휘합니다. 독특한 이산화규소 분자 구조는 탁월한 고온 안정성을 제공하며 지속적인 고온 조건에서 구조적 무결성을 유지할 수 있습니다. 이러한 내열성은 결합 에너지가 높고 구조가 안정적인 석영 재료의 특수한 실리콘-산소 결합 모드에 기인합니다.

실제 응용 분야에서 석영 도가니는 금속 용융 또는 결정 성장에 필요한 고온 환경을 오랫동안 연화 및 변형 없이 견딜 수 있어 일반 세라믹 제품보다 훨씬 우수합니다. 석영 도가니의 고온 안정성은 정적 온도 저항뿐만 아니라 동적 온도 변화 과정에도 반영된다는 점은 주목할 가치가 있습니다. 이는 다른 많은 재료가 달성하기 어려운 우수한 기계적 특성을 유지할 수 있습니다.

우수한 화학적 안정성

석영 도가니의 화학적 불활성은 매우 뛰어납니다. 일반적인 제련 환경에서는 대부분의 화학물질에 대해 우수한 내식성을 나타냅니다. 특히 산성 매체에서는 석영 도가니 일반적인 무기산과 거의 반응하지 않아 제련 공정의 순도가 보장됩니다. 물론, 석영 재료는 불산, 뜨거운 인산과 같은 몇 가지 강산에 더 민감하고 강알칼리성 환경에서도 쉽게 부식된다는 점을 지적해야 합니다.

이러한 선택적 화학적 안정성으로 인해 석영 도가니는 매우 높은 순도가 요구되는 반도체 및 광전지와 같은 분야에서 대체할 수 없는 선택이 됩니다. 실제 사용 시 이러한 화학적 불활성은 공정 안정성을 보장할 뿐만 아니라 용융물 오염 위험도 방지합니다.

좋은 열적 특성

석영 재료의 열적 물리적 특성은 매우 독특합니다. 열팽창 계수가 매우 낮습니다. 이는 온도 상승 및 하강 과정에서 석영 도가니의 크기가 거의 변하지 않음을 의미합니다. 이 기능은 두 가지 중요한 이점을 제공합니다. 첫째, 온도 사이클링 중에 우수한 치수 안정성을 유지할 수 있습니다. 둘째, 열 응력으로 인한 구조적 손상 위험을 줄입니다.

석영 도가니는 열 충격에 저항하는 특정 능력을 갖고 있지만, 급격한 열 충격으로 인해 여전히 미세 균열이 발생할 수 있으므로 사용자는 급격한 온도 변화를 피하도록 주의해야 합니다. 실제 작동에서는 석영 도가니의 열 성능 이점을 극대화하고 수명을 연장할 수 있는 점진적인 가열 및 냉각 프로그램을 채택하는 것이 좋습니다.

순도 보장

고순도는 석영 도가니의 가장 자랑스러운 특징 중 하나입니다. 고급 정제 공정을 사용하여 제조된 석영 도가니는 불순물 수준이 극히 낮을 수 있습니다. 이러한 순도 이점은 매우 높은 재료 순도를 요구하는 반도체 단결정 성장과 같은 공정에 중요합니다.

석영 도가니의 순도 보장은 주로 세 가지 측면에 반영됩니다. 첫째, 원료는 엄격하게 선별되고 정제됩니다. 둘째, 깨끗한 환경에서 제조 공정이 진행됩니다. 마지막으로 완제품은 여러 순도 테스트를 거칩니다. 이러한 포괄적인 품질 관리는 석영 도가니가 사용 중에 오염원이 되지 않도록 보장합니다.

다양한 응용 분야에 대한 순도 요구 사항도 다양합니다. 고급 반도체 응용 분야에는 일반적으로 최고 순도의 석영 도가니가 필요하지만 일부 산업 응용 분야에서는 표준을 적절하게 완화할 수 있습니다.

| 성능상의 이점 | 설명 |

| 우수한 내열성 | 석영 도가니s perform well in high-temperature working environments, and their unique silicon dioxide molecular structure gives them excellent high-temperature stability. They can maintain structural integrity under continuous high-temperature conditions and maintain good mechanical properties during dynamic temperature changes. |

| 우수한 화학적 안정성 | 석영 도가니s are extremely chemically inert and show excellent corrosion resistance to most chemicals in common smelting environments, especially in acidic media, where they hardly react with inorganic acids. However, they are more sensitive to a few strong acids such as hydrofluoric acid and hot phosphoric acid. |

| 좋은 열적 특성 | 석영 재료의 열팽창 계수는 매우 낮기 때문에 가열 및 냉각 과정에서 크기 변화가 거의 없으며 치수 안정성과 열 응력에 대한 저항력이 좋습니다. 그러나 미세균열이 발생하는 것을 방지하기 위해서는 급격한 온도 변화는 피해야 합니다. |

| 순도 보장d | 석영 도가니s manufactured using advanced purification processes have extremely low impurity content and are suitable for processes such as semiconductor single crystal growth that require extremely high material purity. Its purity advantage is reflected in the selection of raw materials, clean environment manufacturing, and multiple testing. |

3. 제조공정 개요

제조 석영 도가니 여러 핵심 프로세스 링크가 포함된 정확하고 복잡한 프로세스입니다. 첫 번째는 원료 준비 단계이다. 고품질 석영 도가니의 제조는 엄격한 원료 선별부터 시작되어야 합니다. 고품질 석영 광석은 입자 크기 분류, 자성 분리 및 철 제거, 부유 정제 등 여러 물리적 선별 공정을 거쳐야 합니다.

그런 다음 산 세척 공정, 고온 염소화 및 초순수 세척을 포함한 심층적인 화학적 정화 처리를 수행하여 원료의 순도가 99.99% 이상에 도달하도록 합니다. 정제된 원료는 후속 처리를 위한 기반을 마련하기 위해 ICP-MS 검출, 레이저 입자 크기 분석 및 수분 함량 테스트와 같은 여러 품질 관리 절차를 통과해야 합니다.

용융 성형은 제조 공정의 핵심 링크입니다. 현재 두 가지 주요 공정 경로는 아크 방식과 용융 방식입니다. 아크법 생산은 고순도 흑연전극 시스템을 이용하여 고진공 환경에서 진행되며, 아크 에너지를 정밀하게 제어하여 석영사를 녹인 후, 컴퓨터로 제어되는 원심분리 시스템을 이용하여 균일한 성형을 구현합니다.

이 공정에서는 용융 상태의 안정성을 보장하기 위해 온도 장 분포를 실시간으로 모니터링해야 합니다. 용융 방식은 다중 온도 구역 제어가 가능한 특수 용광로를 사용하여 보호 분위기에서 용융하고 고정밀 흑연 주형을 사용하여 성형한 후 최종적으로 경사 냉각 어닐링 공정을 통해 내부 응력을 제거합니다. 두 공정은 각각의 장점이 있으며 사양과 용도가 다른 도가니 생산에 적합합니다.

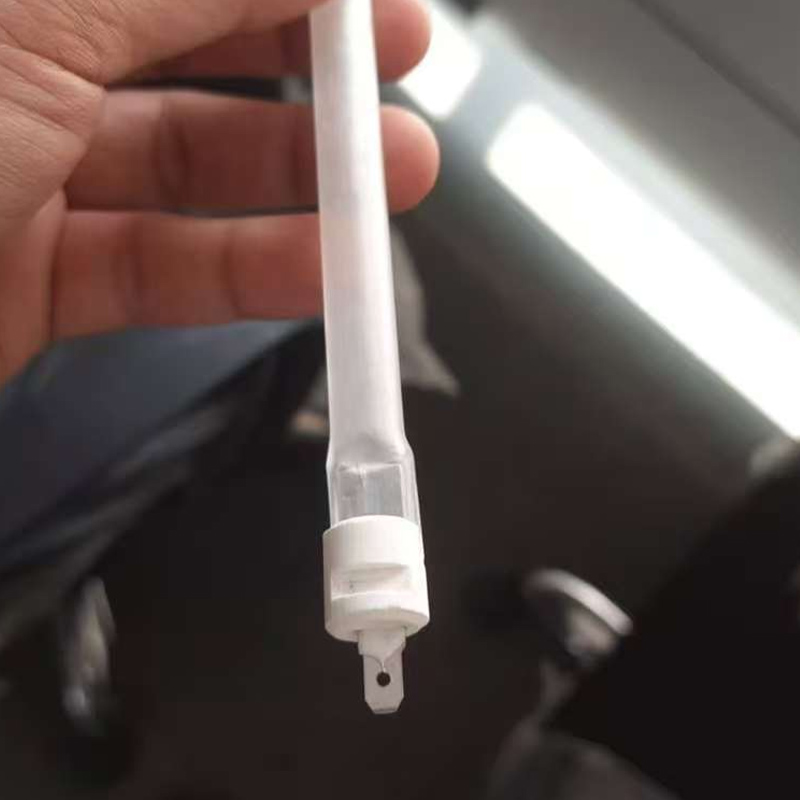

성형된 도가니 블랭크는 일련의 정밀 가공과 표면 처리 공정을 거쳐야 합니다. 가공에는 CNC 정밀 트리밍, 내부 표면 연마 및 모서리 처리가 포함되어 치수 정확성과 표면 품질을 보장합니다. 표면 코팅 기술은 특히 중요하며, 플라즈마 스프레이 또는 CVD 화학 기상 증착과 같은 고급 공정을 사용하여 도가니 내벽에 균일하고 조밀한 질화규소 보호층을 형성합니다.

제품 성능을 더욱 향상시키기 위해서는 초음파 세척, 표면 활성화 처리, 정전기 방지 처리 등 특수 공정이 필요합니다. 이러한 정밀 가공 단계는 도가니의 수명 및 공정 안정성과 직접적인 관련이 있습니다.

제품 품질을 보장하기 위해 완벽한 품질 검사 시스템이 구축되었습니다. 치수 감지는 3차원 레이저 스캐닝, 고정밀 진원도 테스트, 초음파 두께 측정 등의 기술을 사용하여 풀사이즈 디지털 제어를 실현합니다.

성능 테스트에는 고온 변형 테스트, 열 충격 테스트, 순도 분석 등이 포함되어 실제 사용 조건을 시뮬레이션하여 제품 신뢰성을 검증합니다. 비파괴 검사 링크는 X선 결함 탐지, 초음파 검사, 광학 자동 분류 등의 기술을 사용하여 제품에 내부 결함이 없는지 확인합니다. 각 테스트 링크에는 엄격한 품질 표준이 있으며, 자격이 없는 제품은 즉시 격리되어 처리됩니다.

4. 주요 적용분야

광전지 산업 응용:

광전지 산업 체인에서 석영 도가니는 특히 단결정 실리콘의 성장에서 중요한 역할을 합니다. 단결정 실리콘을 생산하기 위해 초크랄스키(Czochralski) 방법을 사용할 때, 용융된 실리콘 용기인 석영 도가니는 1600°C 이상의 고온 환경을 견뎌야 합니다. 광전지 등급 석영 도가니의 특징은 다음과 같습니다. 첫째, 내부 벽은 일반적으로 실리콘 질화물 코팅으로 코팅되어야 하며, 이는 실리콘 용융물이 도가니 벽에 달라붙는 것을 방지하고 산소 함량의 침투를 효과적으로 제어할 수 있습니다. 둘째, 단결정 실리콘 성장의 순도 요구 사항이 매우 높기 때문에 도가니는 초고순도 석영 모래로 만들어야 하며 금속 불순물 함량은 ppb 수준으로 제어되어야 합니다.

지속적인 고온 작업 조건에서 석영 도가니는 점차적으로 결정화되어 석영 상을 형성하여 도가니의 기계적 강도를 크게 감소시킨다는 점은 주목할 가치가 있습니다. 따라서 태양광 도가니는 일반적으로 일회용 제품으로 설계되며 단결정 실리콘 성장로마다 새로운 도가니를 교체해야 합니다.

반도체 제조 애플리케이션:

반도체 산업은 석영 도가니에 대해 더욱 엄격한 기술 요구 사항을 제시했습니다. 집적 회로용 실리콘 단결정 준비 공정에서 석영 도가니는 극도로 높은 순도를 보장해야 할 뿐만 아니라 뛰어난 열 안정성과 치수 정확도도 보장해야 합니다.

반도체 등급 도가니의 특별한 특징은 다음과 같습니다. 첫째, 오염 가능성을 피하기 위해 초고순도 아르곤 보호 하에서 아크 방법으로 준비를 수행해야 합니다. 둘째, 내부 표면 처리 공정이 더욱 정교해지고 코팅 두께를 미크론 수준의 정확도로 제어해야 합니다. 셋째, 도가니의 열 이력에 대한 엄격한 요구 사항이 있으며 고온에서 휘발성 물질이 방출되지 않도록 해야 합니다.

반도체 장치의 크기가 지속적으로 감소함에 따라 석영 도가니에 대한 품질 요구 사항이 지속적으로 증가하고 있으며, 특히 미세 결함을 줄이고 산소 함량을 제어하는 경우 더욱 그렇습니다. 새로운 도전이 제기되었습니다.

특수 재료 준비 적용:

특수소재 분야에서는 석영 도가니 고유한 적용 가치를 보여줍니다. 백금족 금속 정제와 같은 귀금속 제련에서 석영 도가니의 화학적 불활성은 금속이 오염되지 않도록 보장할 수 있습니다. 광학 유리 및 레이저 유리와 같은 특수 유리 제조에서 석영 도가니의 고순도는 유리의 광 투과율을 보장합니다. YAG, 사파이어 및 기타 결정과 같은 레이저 결정의 성장 과정에서 석영 도가니는 안정적인 용융 환경을 제공할 수 있습니다.

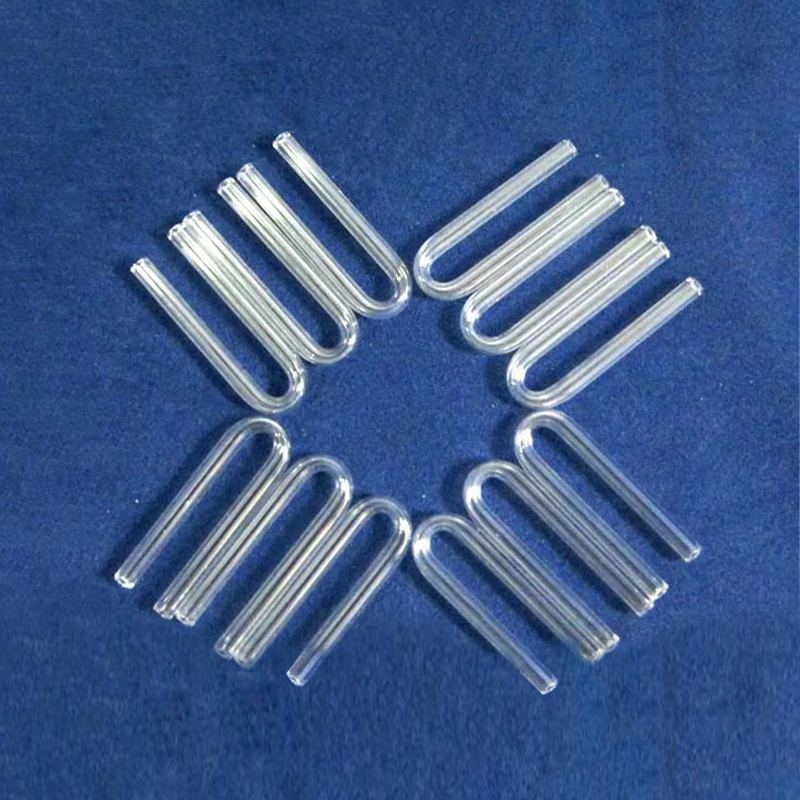

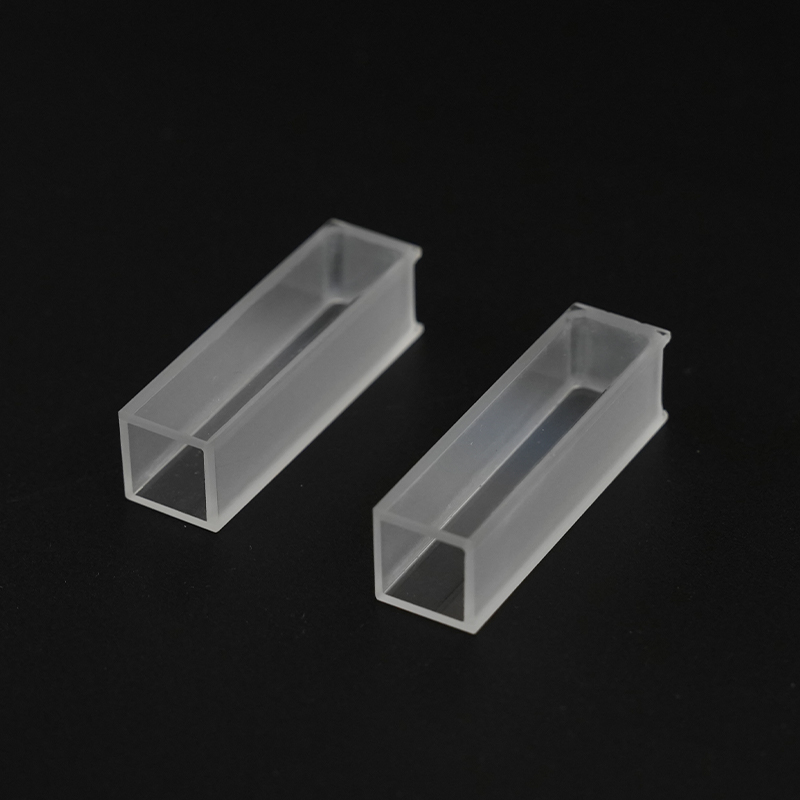

도가니에 대한 이러한 응용 분야의 특별한 요구 사항은 다음과 같습니다. 다양한 용융 특성에 대한 특정 기하학적 모양 설계; 인터페이스 특성을 개선하기 위한 특수 코팅 개발; 공정 요구 사항에 따라 열장 분포를 최적화합니다. 일부 특별한 경우에는 용융 과정을 관찰하기 위해 투명한 석영 도가니도 필요합니다.

과학 연구 실험의 적용:

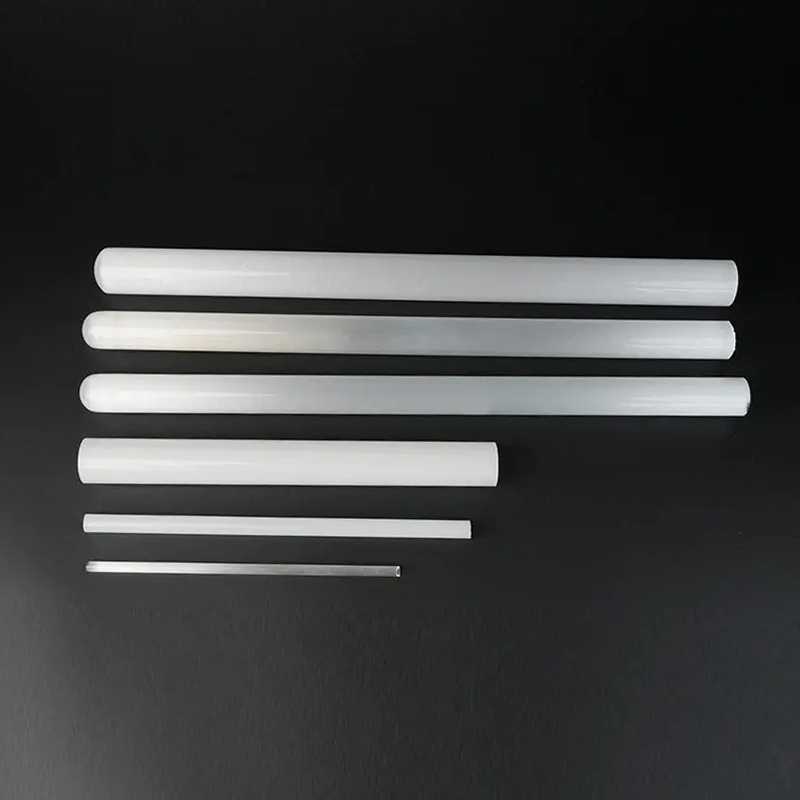

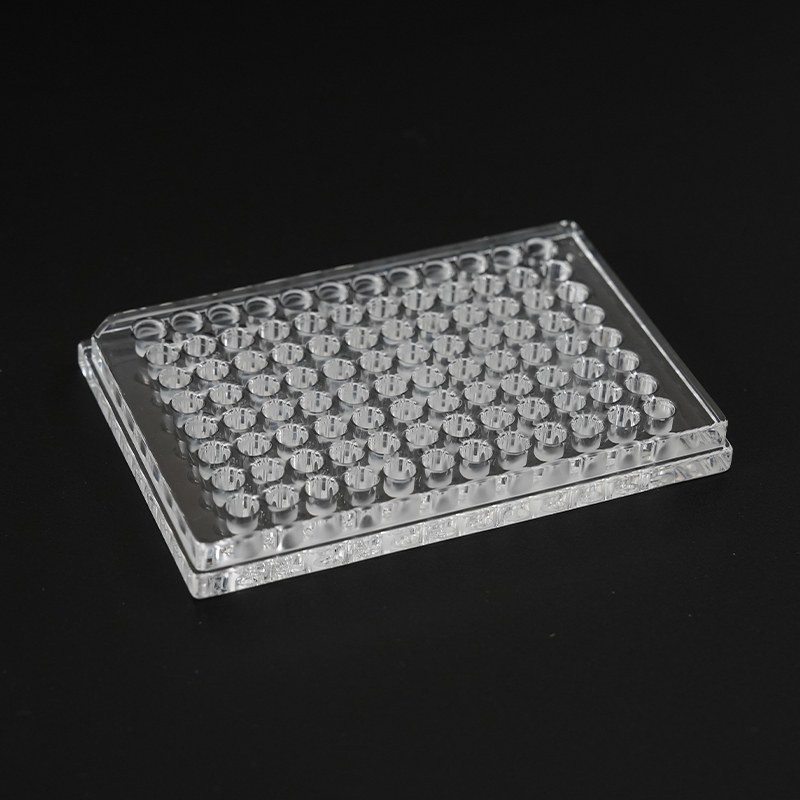

재료 과학 연구 분야에서 석영 도가니는 없어서는 안 될 실험 도구입니다. 실험실 도가니의 특성은 다음과 같습니다. 몇 밀리리터에서 몇 리터에 이르는 다양한 사양; 디자인이 훌륭하고 일부는 특수 구조의 뚜껑과 통풍구를 갖추고 있습니다. 특히 나노물질 합성에 사용될 경우 엄격한 순도 요구사항이 적용됩니다.

과학 연구 등급 도가니의 특별한 가치는 다음과 같습니다. 첫째, 초고진공 또는 특수 대기와 같은 신소재 연구 및 개발의 특별한 환경 요구 사항을 충족할 수 있습니다. 둘째, 급격한 온도 상승 및 하강 또는 강한 부식성 환경과 같은 극한의 실험 조건을 견딜 수 있습니다. 셋째, 일부 연구 도가니에는 온도 측정 및 관찰과 같은 특수 기능도 통합되어 있습니다.

재료과학의 발달과 함께 과학 연구 석영 도가니는 촉매 기능을 갖춘 복합 도가니, 센서가 통합된 스마트 도가니 개발 등 기능화와 지능화 방향으로 발전하고 있습니다.

신흥 분야의 응용 분야:

전통적인 응용 분야 외에도 석영 도가니는 신흥 기술 분야에서도 광범위한 전망을 보여줍니다. 3세대 반도체 재료를 준비할 때 석영 도가니는 더 높은 성장 온도에 적응해야 합니다. 리튬 이온 배터리 양극 재료의 소결 공정에서 석영 도가니의 안정성은 재료 특성을 향상시킬 수 있습니다. 새로운 광전지 페로브스카이트 재료의 연구 개발에서 석영 도가니는 이상적인 반응 환경을 제공합니다.

이러한 새로운 응용 분야에서는 더 높은 온도 등급의 제품 개발, 특정 화학 환경에서의 안정성 개선, 보다 복잡한 구조 형태의 설계 등 석영 도가니에 대한 새로운 요구 사항이 제시되었습니다. 앞으로는 신소재 기술의 획기적인 발전으로 석영 도가니의 응용 범위가 더욱 확대될 것입니다.

5. 석영 도가니와 세라믹 또는 흑연 도가니의 차이점

화학적 안정성 이점:

화학적 불활성 석영 도가니 이는 주로 안정적인 SiO2 사면체 결정 구조로 인해 우수합니다. 고온 용융 환경에서 석영 재료는 실리콘 및 알루미늄과 같은 활성 금속을 포함한 대부분의 금속 용융물과 거의 반응하지 않습니다. 이 특성은 반도체 제조에서 특히 중요합니다. 왜냐하면 10억분의 1 수준의 불순물 오염이라도 칩 성능을 크게 저하시킬 수 있기 때문입니다.

이에 비해 알루미나 세라믹 도가니는 고온에서 특정 전이 금속과 반응하는 반면 흑연 도가니는 필연적으로 용융물에 탄소 불순물을 도입합니다. 석영 도가니는 특히 무기산에 대한 저항력이 있으며 불화수소산과 뜨거운 인산을 제외한 대부분의 강산에 대한 부식에 저항할 수 있다는 점은 주목할 가치가 있습니다. 그러나 강한 알칼리성 환경, 특히 고온 조건에서는 석영이 점차 침식되므로 사용할 때 특별한 주의가 필요합니다.

고온 환경에 대한 적응성:

고온 산화 분위기에서 석영 도가니의 안정성은 중요한 장점입니다. 대기 환경에서는 연화점에 가까운 온도에서 오랫동안 안정적으로 작동할 수 있는 반면, 흑연 도가니는 이 조건에서 빠르게 산화되어 손실됩니다. 실험 데이터에 따르면 동일한 조건에서 석영 도가니의 수명은 흑연 도가니의 수명의 5~10배에 달할 수 있습니다.

지르코니아와 같은 일부 특수 세라믹도 고온을 견딜 수 있지만 종종 상 변화 문제가 있어 열 안정성이 저하됩니다. 석영 도가니는 고온에서 안정된 형태를 유지할 수 있을 뿐만 아니라 기계적 강도도 서서히 감소하므로 장기간 고온 공정에 특히 적합합니다. 진공 환경에서는 석영 도가니의 성능이 더욱 향상되고 휘발성 오염이 거의 발생하지 않습니다.

열 성능 특성:

석영 재료의 열적 물리적 특성은 독특합니다. 열팽창 계수는 일반 세라믹의 약 1/10에 불과하므로 온도 변화에 따라 치수 변화가 거의 눈에 띄지 않습니다. 이 기능은 두 가지 중요한 이점을 제공합니다. 첫째, 온도 주기 동안 석영 도가니 열 응력 균열이 발생하기 쉽지 않습니다. 둘째, 지원 장비와의 열 매칭이 더 좋습니다. 그럼에도 불구하고 열충격 피해를 방지하기 위해서는 분당 300℃를 넘는 급격한 온도 변화를 피하는 것이 필요합니다.

대조적으로, 일반 세라믹은 열팽창 계수가 높기 때문에 열 주기 중에 미세 균열이 발생하기 쉽습니다. 흑연 재료는 열전도율이 좋지만 이방성 열팽창 특성으로 인해 구조적 변형이 발생하여 사용 정확도에 영향을 미치는 경우가 많습니다.

순도 보증:

초고순도 응용 분야에서 순도의 장점은 다음과 같습니다. 석영 도가니 대체할 수 없습니다. 현대적인 정제 공정을 통해 제조된 고순도 석영사의 총 불순물 함량은 1ppm 이하로 제어할 수 있습니다. 외부 불순물이 결정 결함의 원인이 될 수 있으므로 이 순도 수준은 반도체 단결정 성장에 매우 중요합니다.

대조적으로, 최고 순도의 세라믹 도가니라도 미량 불순물 원소의 이동을 피하기 어려운 반면, 흑연 도가니는 항상 탄소 오염의 위험이 있습니다. 실제 생산에서 반도체급 석영 도가니는 표면 오염 위험을 더욱 줄이기 위해 고온 연소 및 탈기 공정과 같은 특수 표면 처리도 거쳐야 합니다. 이러한 엄격한 순도 관리는 장치 성능을 보장하는 기초입니다.

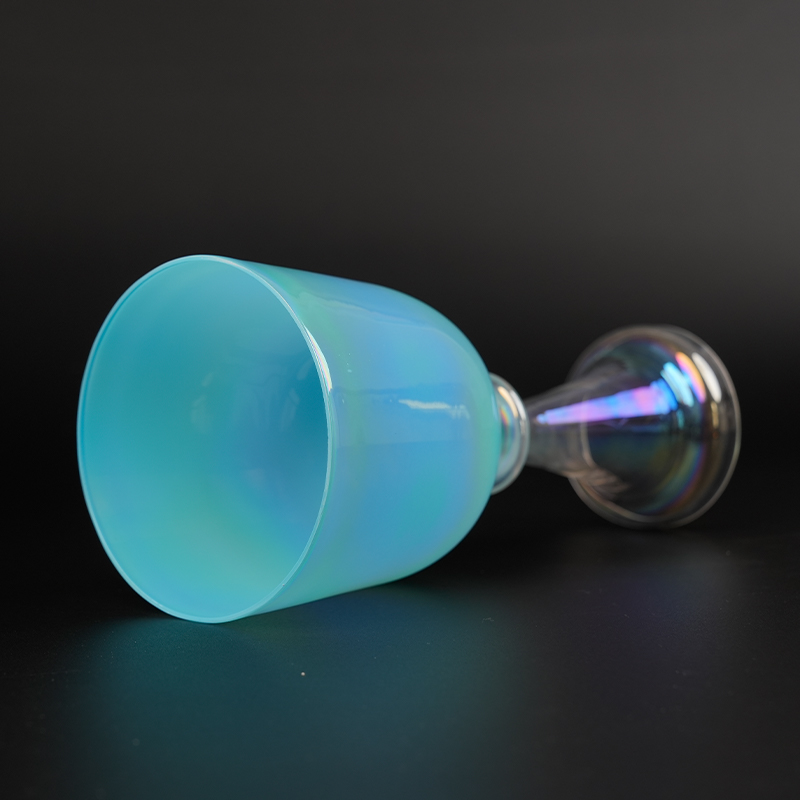

광학적 특성:

투명한 석영 도가니의 광학적 특성은 독특한 응용 장점을 제공합니다. 자외선~근적외선 대역에서 고순도 석영의 투과율은 90%를 넘어 작업자가 용융 과정의 실시간 상태를 직접 관찰할 수 있습니다. 이 시각화 기능은 프로세스 개발 및 프로세스 제어에 매우 중요합니다. 예를 들어, 단결정 실리콘의 성장에서는 고체-액체 계면 형태를 직관적으로 관찰할 수 있습니다.

대조적으로, 세라믹 및 흑연 도가니는 완전히 불투명하며 간접적인 방법으로만 모니터링할 수 있습니다. 현대 첨단 제조업에서는 특수 공정의 관찰 요구 사항을 충족하기 위해 관찰 창이 있는 석영 도가니도 개발했습니다. 투명한 석영은 고온에서 점차적으로 투명성을 잃는데, 이는 결정화로 인해 발생하지만 이는 일반적으로 기본 기능에 영향을 미치지 않습니다.

표면 특성:

특별 대우를 받은 석영 도가니 표면에는 우수한 성능이 있습니다. 플라즈마 강화 화학 기상 증착(Plasma Enhanced Chemical Vapor Deposition)과 같은 기술을 통해 나노 크기의 질화규소 코팅이 도가니 내부 표면에 형성될 수 있습니다. 이 코팅은 용융물 접착을 효과적으로 방지할 수 있을 뿐만 아니라 석영이 용융물로 용해되는 것을 방지합니다.

실험에 따르면 최적화된 코팅은 도가니의 수명을 30% 이상 연장할 수 있는 것으로 나타났습니다. 대조적으로, 세라믹 도가니의 표면 개질은 더 어려운 반면, 흑연 도가니는 복잡한 항산화 처리가 필요합니다. 현대 표면 공학 기술은 또한 코팅과 기판 사이의 결합 강도를 크게 향상시켜 성능을 더욱 향상시키는 구배 전이 층 기술을 개발했습니다. 이러한 표면 처리 기술은 석영 도가니가 열악한 조건에서도 안정적으로 작동할 수 있도록 보장하는 핵심 요소입니다.

| 성능 카테고리 | 석영 도가니 | 세라믹 도가니 | 흑연 도가니 |

| 화학적 안정성 | 이는 대부분의 금속 용융물과 거의 반응하지 않는 안정적인 SiO2 사면체 구조로 화학적으로 매우 불활성이며, 이는 반도체 제조에서 특히 중요합니다. 무기산(불화수소산, 뜨거운 인산 제외)에 대한 저항력이 강합니다. 그러나 강알칼리성 환경에서는 쉽게 부식됩니다. | 고온에서 특정 전이 금속과 반응할 수 있으며 부식을 방지하기 위해 추가 라이닝이 필요할 수 있습니다. | 용융물에 탄소 불순물을 도입하여 순도에 영향을 줍니다. |

| 고온 환경에 대한 적응성 | 고온 산화 분위기에서 안정성이 좋으며 수명은 흑연 도가니의 5~10배에 이릅니다. 진공환경에서는 휘발성 오염이 거의 없습니다. | 고온에서 연화 및 변형되기 쉽고 열 안정성이 좋지 않습니다. | 고온 산화 분위기에서 빠르게 산화되어 손실됩니다. |

| 열적 특성 | 열팽창 계수가 낮고(일반 세라믹의 약 1/10) 치수 변화가 적으며 열 응력 균열 위험이 낮습니다. 그러나 급격한 온도 변화(>300℃/min)는 피해야 합니다. | 열팽창계수가 크고, 열사이클 중에 미세균열이 쉽게 발생합니다. | 열 전도성은 좋지만 이방성 열팽창으로 인해 구조적 변형이 발생할 수 있습니다. |

| 순도 보장 | 불순물 함량을 1ppm 이하로 제어할 수 있어 반도체 단결정 성장 등 초고순도 용도에 적합하다. | 석영 도가니의 순도 수준을 달성하기 어렵고 미량의 불순물 이동이 있을 수 있습니다. | 탄소 오염 위험이 있어 순도가 매우 높은 공정에는 적합하지 않습니다. |

| 광학적 특성 | 투명한 석영 도가니는 자외선부터 근적외선 대역까지의 투과율이 90%를 초과하여 용융 과정을 관찰하는 데 편리합니다. | 완전히 불투명하여 직접 관찰할 수 없습니다. | 완전히 불투명하여 직접 관찰할 수 없습니다. |

0515-86223369

0515-86223369  kr

kr